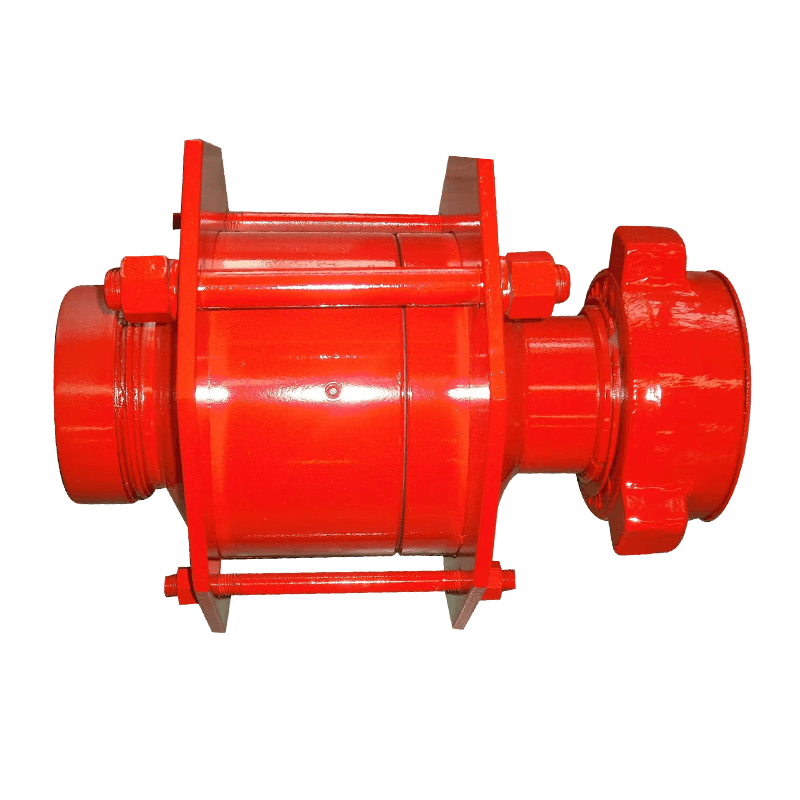

En el campo de la perforación y producción de petróleo, especialmente en el desarrollo de aceite y gas profundo, ultra profundo o de esquisto, la erosión severa y el desgaste de las válvulas causadas por la arena de alta velocidad transportada por fluidos de alta presión siempre ha sido un punto de dolor clave que plaga la eficiencia de producción y la vida útil del equipo. Las válvulas tradicionales a menudo enfrentan problemas como la falla del sello, la perforación de la placa de la válvula, un fuerte aumento en el par de operaciones e incluso atascados en este entorno, lo que resulta en un apagado y reemplazo frecuentes, altos costos de mantenimiento y pérdidas de producción. En respuesta a esta obstinada enfermedad, Válvula de mariposa DM , con su innovador diseño de protección triple, se está convirtiendo en una solución efectiva para que la industria se ocupe del uso de arena de alta presión.

El dilema de las válvulas tradicionales: el dolor de la arena

Impulsadas por alta presión (a menudo miles de PSI o incluso más altas), las pequeñas partículas sólidas en el fluido (como la arena fracturadora, la arena de formación) son como innumerables micro "balas" de alta velocidad, impactando constantemente las partes clave de la válvula:

Sellado de daño a la superficie: causa fuga media, afecta el control de presión del sistema y el cumplimiento ambiental.

Erosión de la superficie de la placa de la válvula/asiento: forma surcos o agujeros, destruyendo la integridad estructural de la válvula.

Desgaste de piezas rotativas clave: aumente el par de operaciones e incluso haga que la válvula se atasque e incapaz de abrir y cerrar.

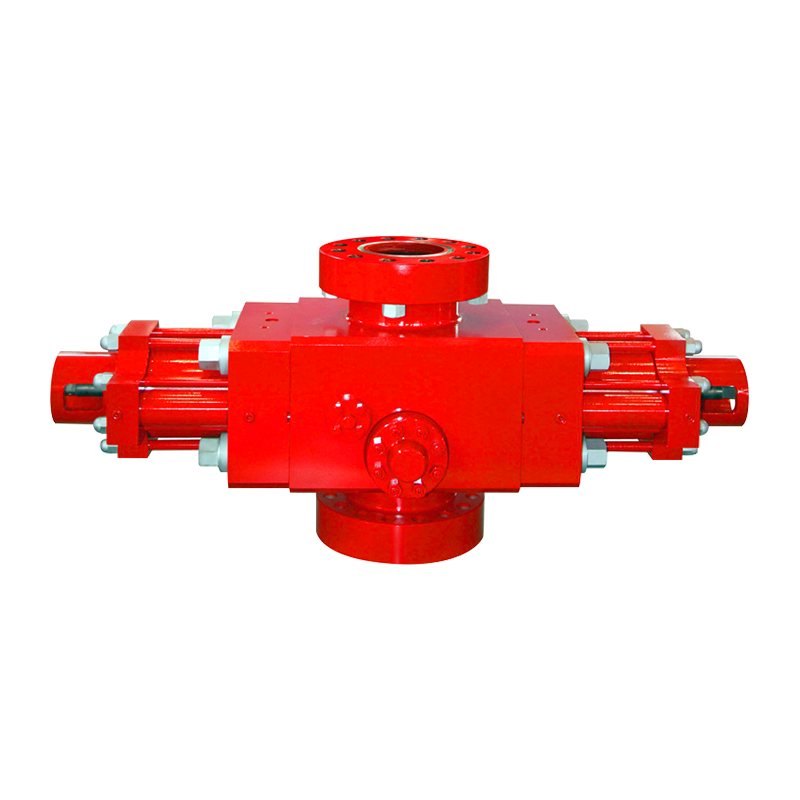

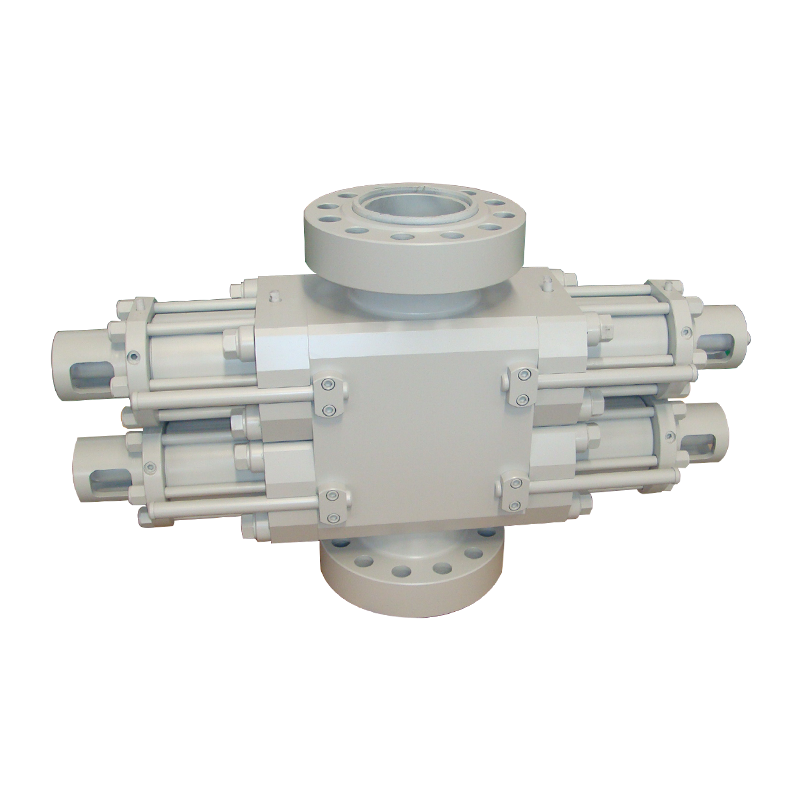

Solución de la válvula de mariposa de DM: protección triple, resistencia al desgaste de núcleo duro

La competitividad central de la válvula de mariposa DM radica en su diseño de optimización resistente al desgaste objetivo:

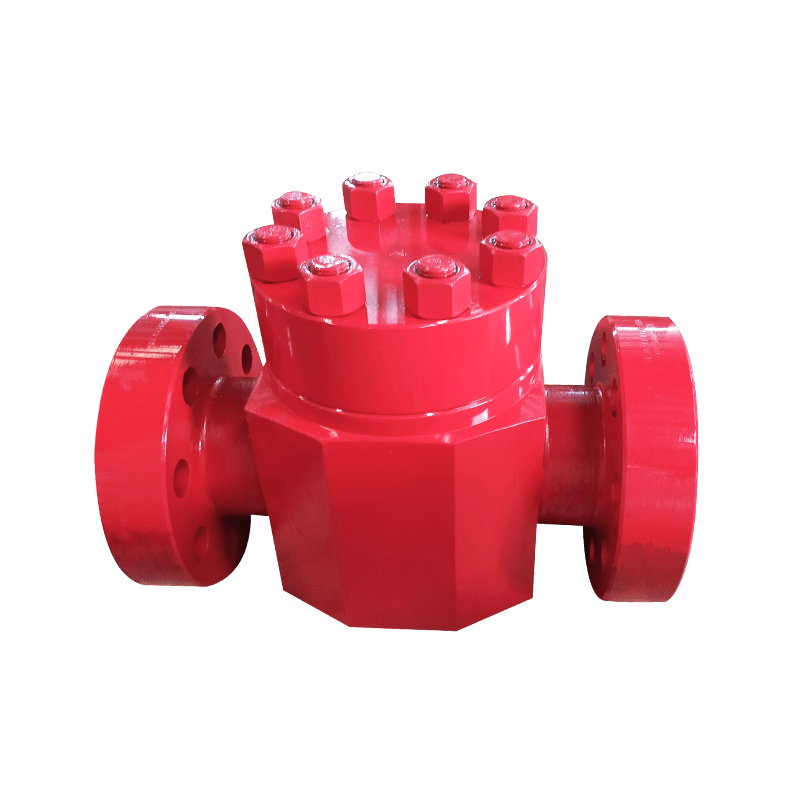

Actualización del material central: Armadura de carburo

Capa de superficie de alta duración: aleación de stellite 6 u otra alta duración, los materiales de aleación a base de cobalto/níquel resistentes a la erosión están surgiendo en el borde de la placa de la válvula, la superficie de sellado del asiento de la válvula y otras áreas más susceptibles a la erosión. La dureza de estos materiales es mucho mayor que la del acero ordinario, y pueden resistir efectivamente el corte y el impacto de las partículas de arena.

Hardedad del material base: el cuerpo de la válvula y la placa de la válvula están hechos de acero de carbono o acero inoxidable de alta resistencia y excelente resistencia (como ASTM A216 WCB, A351 CF8M) para garantizar la resistencia y la resistencia al impacto de la estructura general bajo alta presión.

Diseño de optimización estructural: reduzca el campo de flujo de fricción y guía

Estructura excéntrica/triple doble: esta es la clave para la válvula de mariposa resistente al desgaste de DM. Al abrir, la placa de la válvula se separa rápidamente de la superficie de sellado del asiento de la válvula, reduciendo en gran medida la distancia de contacto de fricción y el tiempo entre la placa de la válvula y el asiento de la válvula durante el proceso de apertura y cierre, y reduciendo en gran medida el riesgo de desgaste directo del par de sellado mediante medios que contienen arena. Cuando se cerra, se logra un sello apretado.

Diseño optimizado de placa de válvula aerodinámica: ayuda a guiar el fluido para pasar suavemente, reducir la turbulencia y las corrientes de remolino y, por lo tanto, reducir el impacto de la explosión local de alta velocidad en la superficie de la placa de la válvula.

Refuerzo del sistema de sellado: sellado confiable, tolerante a las impurezas

Garantías de sellado múltiple: combinando la resistencia al desgaste de los sellos metálicos (superficies de carburo) con las capacidades de sellado auxiliar de elastómeros de alto rendimiento (como PTFE, relleno de vista) o materiales compuestos especiales, se puede mantener un rendimiento confiable de sellado incluso después de un ligero desgaste o cuando el medio contiene impurezas trazas.

Precisión geométrica de la superficie de sellado: el mecanizado de precisión asegura un ajuste perfecto de la superficie de sellado de metal, reduciendo la posibilidad de incrustación de arena o desgaste desigual.

+86-0515-88429333

+86-0515-88429333