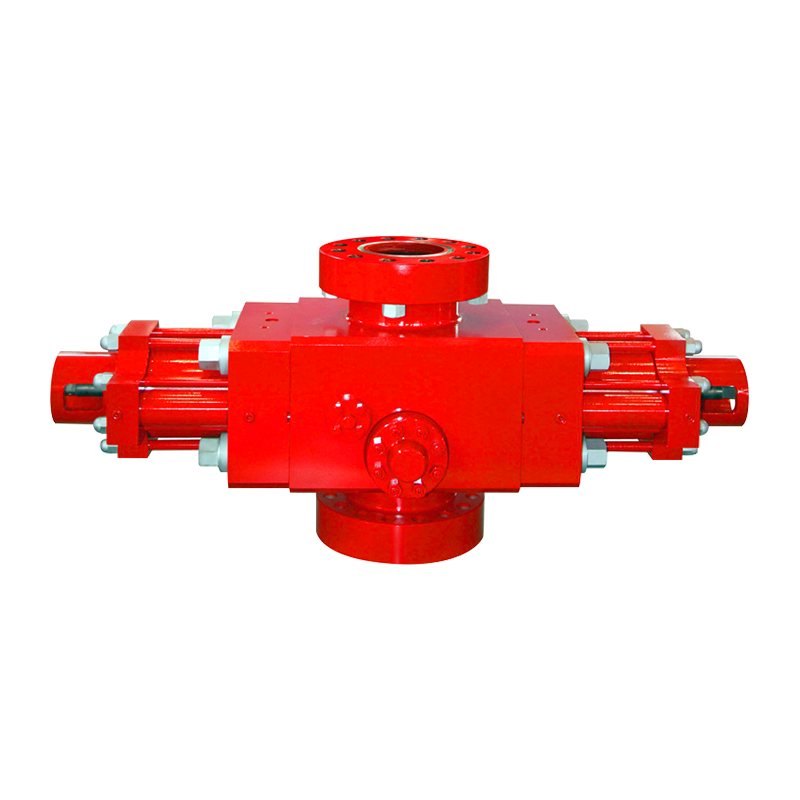

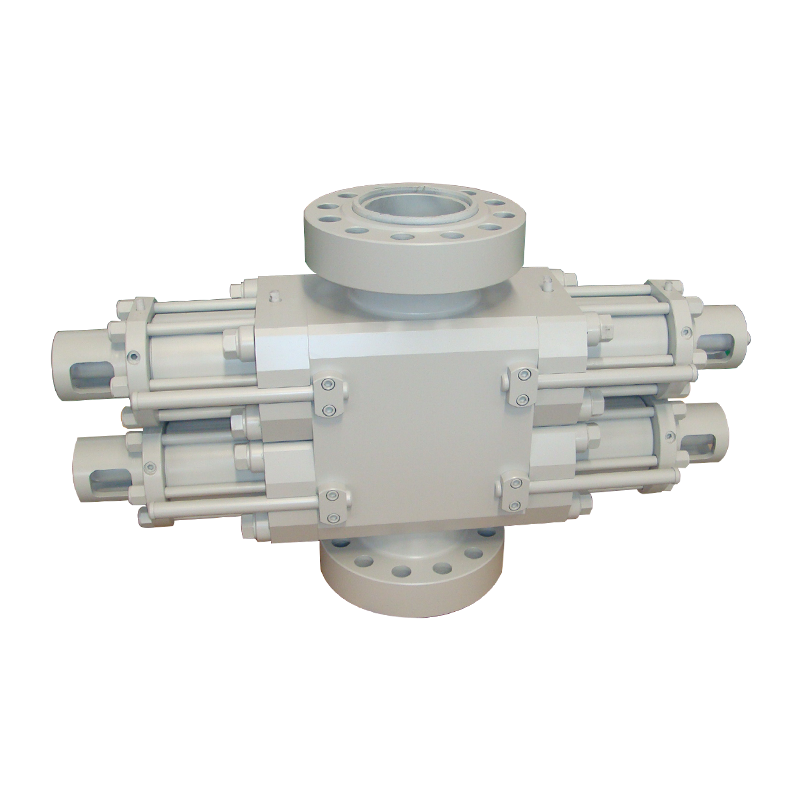

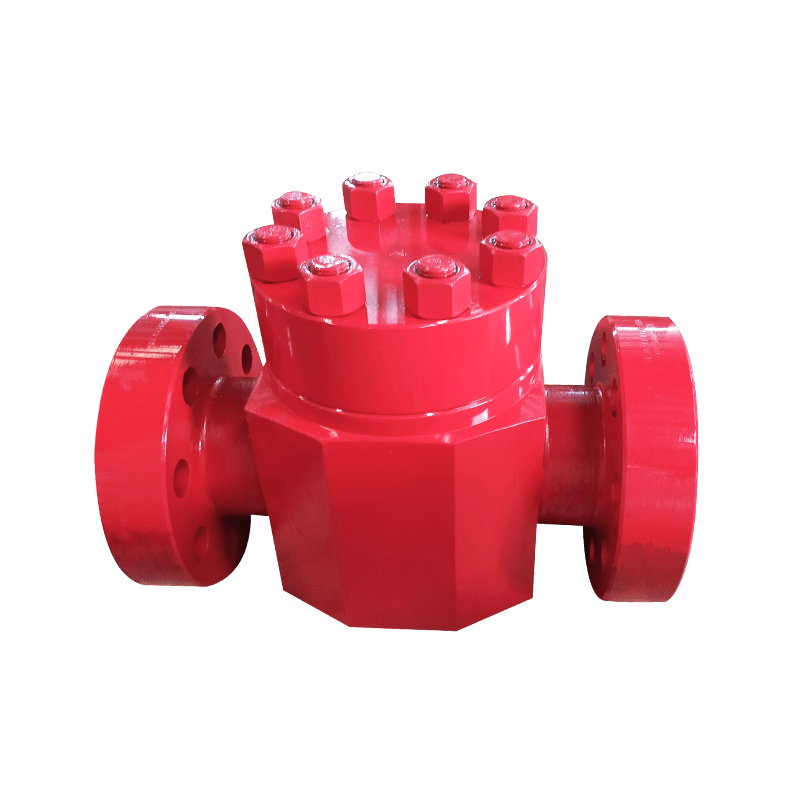

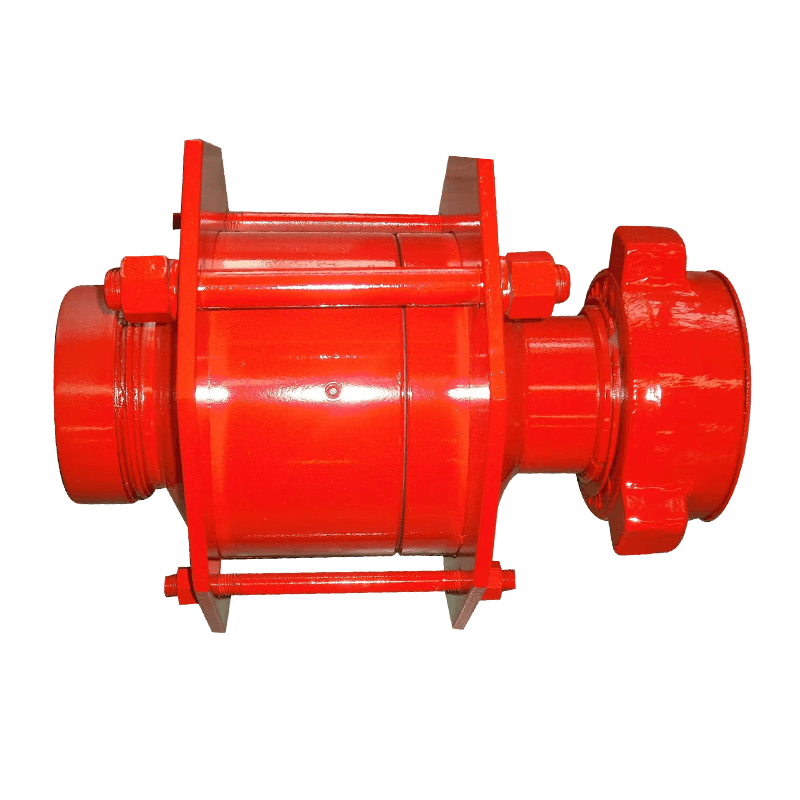

Las válvulas de mariposa, particularmente el diseño de doble desplazamiento (DM), son componentes indispensables en la infraestructura de extracción de aceite. Su estructura compacta, rentabilidad y capacidades confiables de cierre las hacen ideales para controlar los flujos de fluidos de alto volumen en tuberías, separadores y unidades de procesamiento. Sin embargo, incluso robusto Válvula de mariposa DM S enfrenta desafíos operativos bajo el extremo Condiciones de los entornos de campo petrolero. Comprender estas vulnerabilidades permite a los operadores optimizar el rendimiento de la válvula y evitar un tiempo de inactividad costoso.

1. Degradación del sello en medios duros

Asunto:

Los sellos elastoméricos o de polímero en las válvulas de mariposa DM son propensas al ataque químico, hinchazón o endurecimiento cuando se exponen a hidrocarburos abrasivos, H₂s, CO₂ o fluidos cargados de arena. La falla prematura del sello conduce a emisiones fugitivas, fugas y riesgos de seguridad.

Soluciones:

Actualización del material: especifique sellos químicamente resistentes como FFKM (perfluoroelastomer) para servicio agrio o HNBR (nitrilo hidrogenado) para mezclas de aceite de alta temperatura.

Sellado redundante: integrar sellos secundarios respaldados por metal o empaquetado de grafito para aplicaciones críticas.

Recubrimientos de superficie: aplique recubrimientos de carburo de tungsteno o cerámica en el borde del disco para reducir el desgaste contra los sellos.

2. Cavitación y erosión inducidas por el estrangulamiento

Asunto:

Cuando están parcialmente abiertas, las válvulas DM experimentan patrones de flujo turbulentos, lo que hace que las burbujas de cavitación implosionen cerca del disco y las superficies del cuerpo. Este fenómeno erosiona las válvulas internas, particularmente en la inyección de agua o los sistemas de flujo multifásico.

Soluciones:

Optimización de control de flujo: evite la operación prolongada en el rango abierto del 30-70%; Use discos V-puerto para una mejor estabilidad de estrangulamiento.

Recorte resistente a la cavitación: implementa diseños de equipaje contra la cavitación de varias etapas para disipar la energía gradualmente.

Materiales endurecidos: seleccione los discos ASTM A494 CW-12MW (Hastelloy C-276) para servicios erosivos.

3. Fuga de embalaje del vástago bajo estrés cíclico

Asunto:

El ciclo térmico repetido y la vibración en los sistemas de extracción de aceite pueden comprometer la integridad del empaque del vástago, lo que resulta en fugas. El embalaje tradicional de PTFE puede fluir en frío o extruir bajo pulsaciones de alta presión.

Soluciones:

Embalaje cargado en vivo: use seguidores de glándulas con energía de resorte para mantener una fuerza de sellado consistente.

Materiales de embalaje avanzados: Cambie a un embalaje de grafito flexible reforzado con cable Inconel para temperaturas de hasta 650 ° C.

Recubrimientos de vástago: aplique recubrimientos de óxido de cromo o DLC (carbono similar a un diamante) para reducir la fricción y la irritación.

4. Falla del rodamiento debido a la contaminación por partículas

Asunto:

La arena, la escala o la soldadura de la escoria en los cojinetes del vástago de la válvula aceleran el desgaste, causando una operación rígida o una convulsión, un riesgo crítico en las cabezas de pozo en alta mar o remotas.

Soluciones:

Protección integrada del rodamiento: instale carcasas de rodamiento purgables con puertos de inyección de grasa.

Sellos de laberinto: agregue sellos de laberinto de múltiples etapas para bloquear la entrada de partículas.

Monitoreo de la condición: incruste los sensores de vibración para detectar la degradación temprana del rodamiento.

5. Corrosión en entornos en alta mar

Asunto:

La exposición al agua salada, las atmósferas ricas en cloruro y los cuerpos y sujetadores de válvulas de corrosión (MIC) influyendo microbiológicamente (MIC), especialmente en instalaciones de zona submarina o de salpicaduras.

Soluciones:

Selección de materiales: opta por acero inoxidable súper dúplex (UNS S32750) o cuerpos de bronce de níquel-aluminio.

Protección catódica: empareje válvulas con ánodos de sacrificio en solicitudes sumergidas.

Recubrimientos anti-biofilm: aplique recubrimientos epoxi impregnados de iones de plata para inhibir el micrófono.

Mantenimiento proactivo: extensión de la vida útil de la válvula

Si bien las mejoras de diseño mitigan muchos riesgos, un régimen de mantenimiento estructurado sigue siendo vital:

Inspecciones predictivas: use la medición de grosor ultrasónico y los borescopios para evaluar el desgaste interno.

Monitoreo de torque: tendencias de torque de operación de seguimiento para identificar tallos de unión o fricción de sello.

Protocolos de descarga: purga regularmente válvulas en servicio arenoso o ceroso para evitar la acumulación.

Las válvulas de mariposa DM continuarán desempeñando un papel fundamental en los sistemas de extracción de petróleo, pero su confiabilidad depende de abordar estas vulnerabilidades inherentes. Al adoptar materiales avanzados, ingeniería de precisión y mantenimiento basado en la condición, los operadores pueden lograr una extensión del 40-60% en la vida útil de la válvula al tiempo que reduce las paradas no planificadas.

+86-0515-88429333

+86-0515-88429333