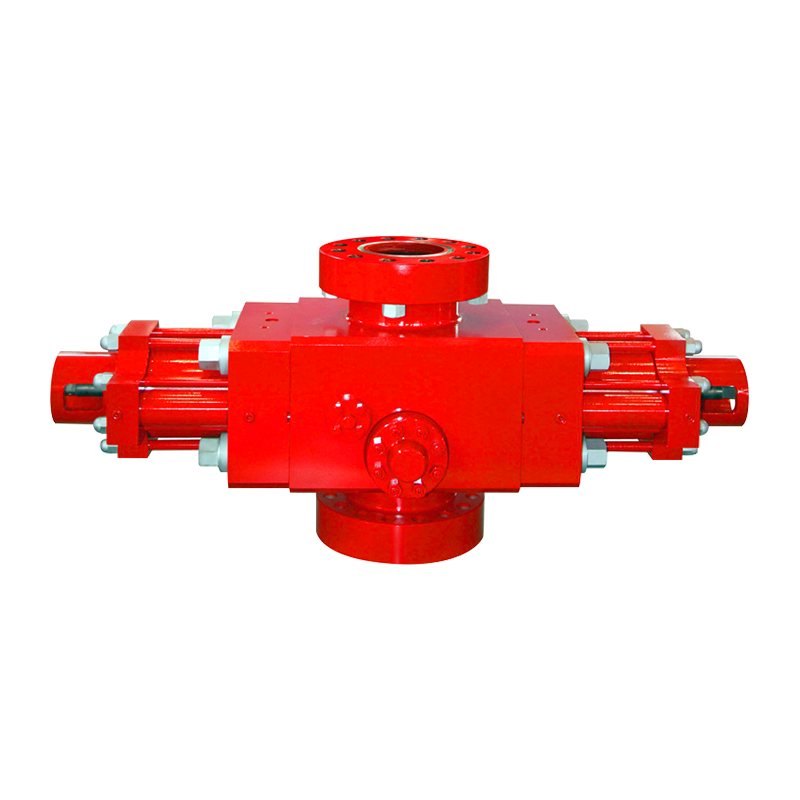

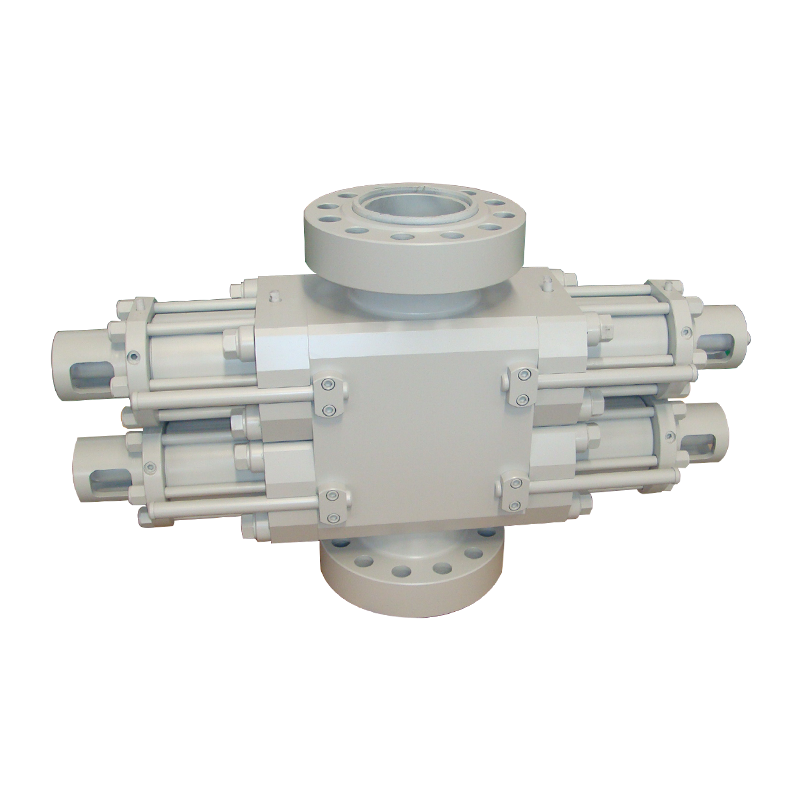

En plataformas de perforación de aguas profundas o sitios de extracción de gas de esquisto bituminoso, la falla de un Válvula de mariposa DM Con un diámetro de solo 30 cm puede dar lugar a millones de dólares en pérdidas de producción y graves riesgos de seguridad. Las condiciones de trabajo extremas de la industria de extracción de petróleo (alta temperatura y alta presión, medios corrosivos que contienen sulfuro de hidrógeno y abrasión de arena y grava) presentan requisitos casi exigentes sobre el rendimiento de los materiales de la válvula. El avance de la ciencia de los materiales en este campo está impulsando el salto revolucionario de la tecnología de la válvula de mariposa de "satisfacer las necesidades básicas" a la "fiabilidad del ciclo de vida completo".

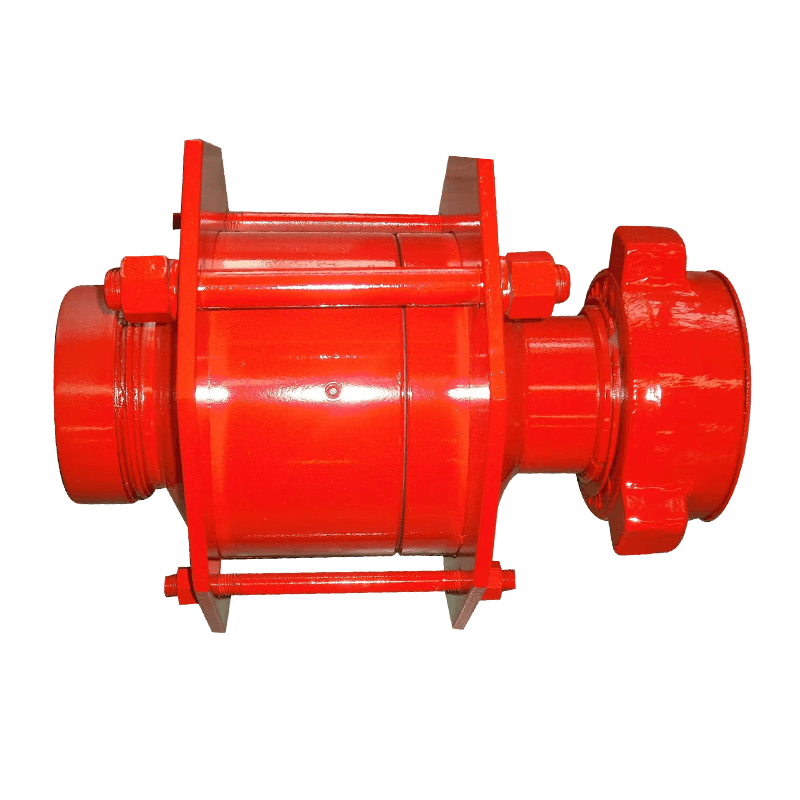

1. "Material asesino" de extracción de aceite: el purgatorio cuádruple enfrentado por válvulas de mariposa

En el entorno duro de la extracción de petróleo y gas, los materiales de la válvula de mariposa deben resistir simultáneamente cuatro fuerzas destructivas:

Corrosión química: altas concentraciones de H₂S (sulfuro de hidrógeno) y CO₂ inducen grietas por corrosión de estrés, y la velocidad de picadura de acero inoxidable 316L ordinario en medios que contienen CL⁻ pueden alcanzar 0,5 mm/año

Erosión abrasiva: el flujo de medios con un contenido de arena de más del 5% produce un efecto de microcalado, y la tasa de desgaste de la superficie del acero de carbono tradicional supera las 0.3 mm/mil horas

REFICIÓN DE ALTA TEMPERACIÓN: La temperatura de funcionamiento de los pozos profundos alcanza 200-350 ℃, y la resistencia al rendimiento de los materiales metálicos disminuye en un 30%-50%

Estrés alterno: el daño por fatiga causado por las operaciones de apertura y cierre frecuentes acelera el proceso de falla del material

Los datos de la Asociación Nacional de Ingenieros de Corrosión (NACE) muestran que en los campos de petróleo y gas agrio, la tasa de falla de las válvulas con selección de material inadecuado es 7.2 veces la de las condiciones de trabajo normales, lo que significa que la selección de materiales determina directamente el costo del ciclo de vida del equipo.

2. Material Pyramid: Construyendo el sistema de protección final de la válvula de mariposa DM

1. Actualización revolucionaria del material del cuerpo de la válvula

SUPER DUPLEX acero UNS S32750: valor de pren (equivalente de resistencia a las picaduras) ≥42, que es 3 veces mayor que el de 304 acero inoxidable, y aún mantiene la estabilidad de la película de pasivación en un medio que contiene CL⁻ 100,000 ppm. Su contenido de fase σ se controla por debajo del 0,5%, lo que resuelve perfectamente el riesgo de agrietamiento inducido por hidrógeno en el entorno H₂S.

Hastelloy C-276: para condiciones de trabajo extremas con contenido de azufre> 5%, su contenido de Mo alcanza el 15-17%, y la tasa de corrosión es <0.025 mm/A en medio ácido a 150 ℃ y pH = 2, convirtiéndose en la solución final para la minería de pozos profundos.

Matriz de metal de cerámica Material compuesto: las partículas de cerámica al₂o₃-tic (dureza> 2000hv) se implantan en la matriz de aleación a través del proceso de cadera (prensado isostático en caliente), y la resistencia al desgaste se mejora en un 300%, lo que es adecuado para pozos de aceite con contenido de arena y grava> 8%.

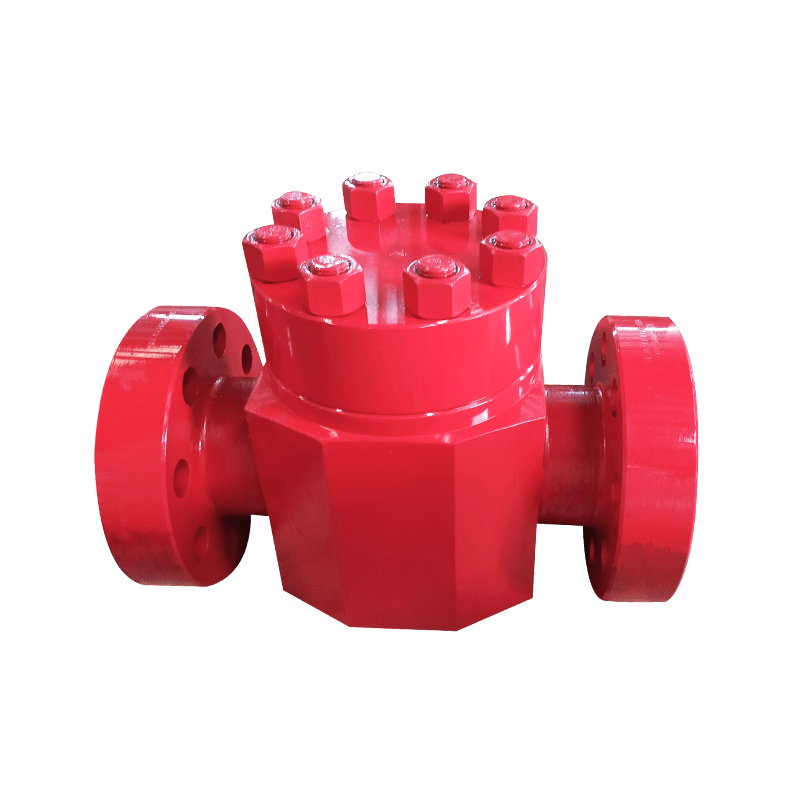

2. Innovación molecular del sistema de sellado

Refuerzo modificado de fibra de carbono PTFE: Mantener la estabilidad de sellado en el rango de -50 ℃ ~ 260 ℃, coeficiente de fricción reducido a 0.05, la vida útil supera los 100,000 ciclos de apertura y cierre

Tecnología de recubrimiento de sello duro de metal: el recubrimiento WC-10CO-4CR se prepara mediante pulverización de llamas supersónicas (HVOF), con porosidad <0.8%, microárdica de hasta 1300 HV y nivel de fuga cero (API 598 estándar)

Iii. El equilibrio final de la economía material: modelo de costo del ciclo de vida

En la práctica de un campo petrolero de aguas profundas en el Mar del Norte, la válvula de mariposa DM con el recubrimiento HVOF del cuerpo de la válvula UNS S32750, aunque el costo de adquisición inicial es 2.3 veces mayor que de los materiales ordinarios, su ciclo de mantenimiento se extiende de 3 meses a 5 años, y el costo integral se reduce en el 61%. Esto confirma la conclusión de la Sociedad Americana de Ingenieros Mecánicos (ASME): en condiciones de trabajo severas, cada inversión adicional de $ 1 de actualización de material puede evitar $ 7.5 de pérdida de detención de la producción.

IV. Hoja de ruta de material futuro: desde el laboratorio hasta el campo de petróleo y gas

Los materiales fronterizos están reescribiendo las reglas de la industria:

Aleación a base de níquel mejorada por grafeno: la resistencia a la tracción supera los 1500MPa, la resistencia a la corrosión H₂ aumentó en un 400%

Impresión 4D Materiales inteligentes: puede detectar áreas de concentración de estrés y fortalecer autónomos las estructuras de cristal

Superficie asimétrica biónica: diseño de canal de flujo que imita la microestructura de la piel de tiburón, reduciendo el desgaste de la erosión en un 90%

Búsqueda de productos

Idioma

Menú de salida3

Noticias

Hogar / Noticias / Noticias de la industria / Revolución del material de la válvula de mariposa en alta corrosión y fuertes condiciones de desgaste: válvulas de mariposa DM decodificantes en escenarios de extracción de aceite

Revolución del material de la válvula de mariposa en alta corrosión y fuertes condiciones de desgaste: válvulas de mariposa DM decodificantes en escenarios de extracción de aceite

Si está interesado en nuestros productos, consulte

Datos de contacto

- Address: No.588 Century Street, distrito de Yandu, ciudad de Yancheng, provincia de Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Productos

- API 16A BOP

- API 6A Válvula de verificación

- Válvula de estrangulamiento

- Válvula de mariposa DM

- Ensamblaje de cabeza de flujo

- FRACED

- API 6A Válvula de puerta plana

- Válvula de enchufe de alta presión

- Válvula de seguridad

- API 16C Serie múltiple

- Accesorios de alta presión

- CONJUNTO DEL TREE TRUELA DE POTRAS Y X

Enlace rápido

Centro de noticias

Terminal móvil

+86-0515-88429333

+86-0515-88429333