En la infraestructura energética global, las tuberías petroleras son líneas de vida que exigen una confiabilidad inquebrantable. Una sola fuga puede provocar daños ambientales catastróficos, tiempo de inactividad operacional y pérdidas financieras que ascienden a millones. En el corazón de la protección de estos sistemas críticos están Válvulas de mariposa DM —Ponente de ingeniería que combinan diseño de precisión y materiales avanzados para formar una barrera impermeable contra la fuga.

1. Mecanismo de sellado de precisión: el núcleo de la prevención de fugas

Las válvulas de mariposa DM emplean un mecanismo de sellado bidireccional de gotos cero que supera a las válvulas de puerta o bola tradicionales. El disco de la válvula gira 90 grados para alinearse con el flujo de la tubería, creando un sello apretado contra un asiento de polímero resistente. A diferencia de los diseños convencionales, las válvulas DM utilizan una geometría de doble desplazamiento o triple desplazamiento, lo que minimiza la fricción durante la operación y garantiza una compresión uniforme entre el disco y el asiento. Este diseño elimina los huecos que podrían permitir que los hidrocarburos escapen, incluso bajo fluctuaciones de presión extrema o cambios de temperatura.

Innovación clave: la alineación excéntrica del disco reduce el desgaste en las superficies de sellado, extendiendo la vida útil del servicio mientras mantiene un rendimiento constante en tuberías que manejan petróleo crudo, productos refinados o líquidos de gas natural.

2. Ciencia material: combatir la corrosión y la abrasión

Los oleoductos enfrentan desafíos internos y externos agresivos, incluidos fluidos corrosivos, partículas abrasivas y condiciones ambientales duras. Las válvulas de mariposa DM abordan estas amenazas a través de la selección de material de alto rendimiento:

Discos forjados por acero inoxidable dúplex o recubiertos con aleaciones resistentes a la corrosión (por ejemplo, Inconel).

Asientos hechos de polímeros PTFE (Teflón), EPDM o NBR, elegidos para resistencia química y elasticidad.

Recubrimientos corporales como epoxi o xylan para resistir la corrosión externa en entornos submarinos o árticos.

Estos materiales aseguran que la válvula permanezca impermeable a la degradación, incluso cuando se expone al sulfuro de hidrógeno (H₂S), agua de mar o flujos de arena de alta velocidad, culpables de la falla del sello en las válvulas convencionales.

3. Diseño a prueba de redundancia y a prueba de fallas

Las válvulas de mariposa DM integran características a prueba de fallas para evitar fugas durante las anomalías operativas:

Cierre asistido por primavera: en cortes de energía, la válvula cambia automáticamente a una posición cerrada, aislando las secciones de tuberías.

Certificación segura de fuego: las válvulas resisten las temperaturas superiores a 1,000 ° F (538 ° C) durante 30 minutos, evitando las crisis en los escenarios de fuego.

Capacidad de doble bloque y sangrado (DBB): proporciona barreras de sellado dual y permite alivio de presión entre los sellos, una característica crítica para la seguridad de mantenimiento.

Dichas redundancias se alinean con los estándares API 607/6FA e ISO 10497, asegurando el cumplimiento de las regulaciones de seguridad globales.

4. Monitoreo inteligente y mantenimiento predictivo

Las válvulas de mariposa DM modernas están cada vez más equipadas con sensores habilitados para IoT para detectar signos tempranos de desgaste o desalineación. Los datos en tiempo real sobre parámetros como el par, los diferenciales de presión y la compresión del asiento se transmiten a los sistemas de control, lo que permite el mantenimiento predictivo. Este enfoque proactivo reduce las paradas no planificadas hasta en un 40%, según lo informado por los operadores en la cuenca del Pérmico y el Mar del Norte.

5. Estudio de caso: reducción de fugas en tuberías en alta mar

Un estudio de 2023 realizado por el American Petroleum Institute (API) destacó el impacto de las válvulas de mariposa DM en una tubería del Golfo de México de aguas profundas. Después de reemplazar las válvulas de puerta de envejecimiento con variantes DM de triple desplazamiento, el operador vio:

Reducción del 98% en las emisiones fugitivas (filtraciones de metano y VOC).

Costos de mantenimiento 60% más bajos debido a un desgaste reducido.

Cero incidentes de fuga durante 18 meses de operación.

Búsqueda de productos

Idioma

Menú de salida3

Noticias

Hogar / Noticias / Noticias de la industria / ¿Cómo contribuyen las válvulas de mariposa DM a prevenir las fugas en las tuberías de aceite?

¿Cómo contribuyen las válvulas de mariposa DM a prevenir las fugas en las tuberías de aceite?

Si está interesado en nuestros productos, consulte

Datos de contacto

- Address: No.588 Century Street, distrito de Yandu, ciudad de Yancheng, provincia de Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Productos

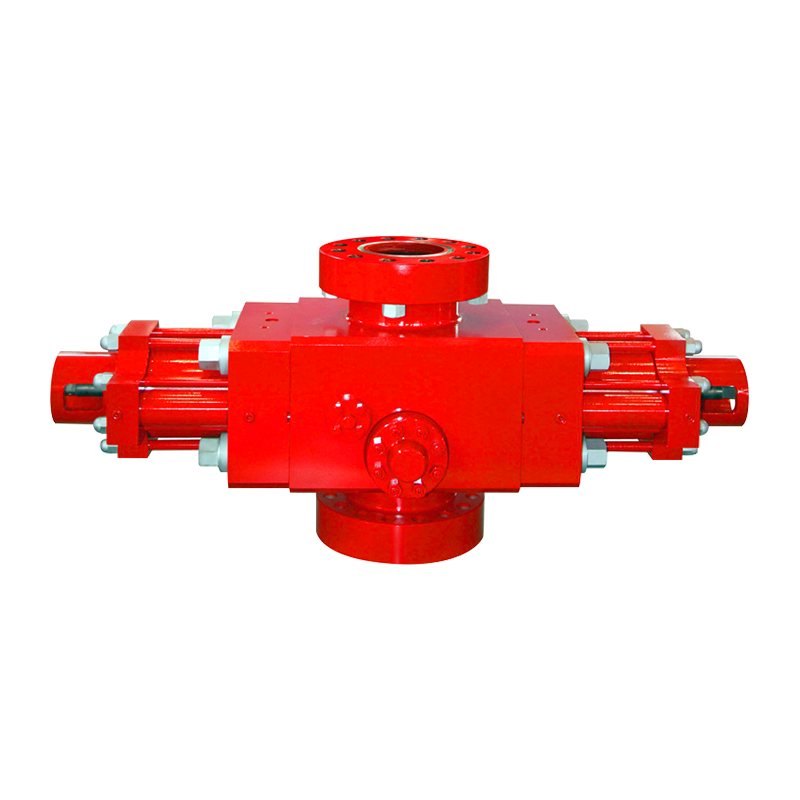

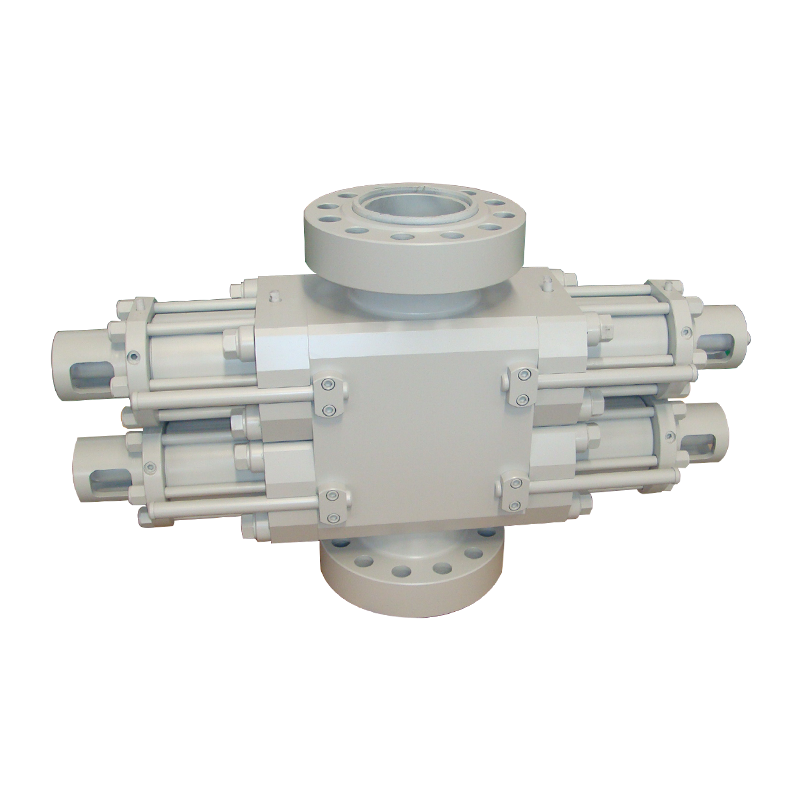

- API 16A BOP

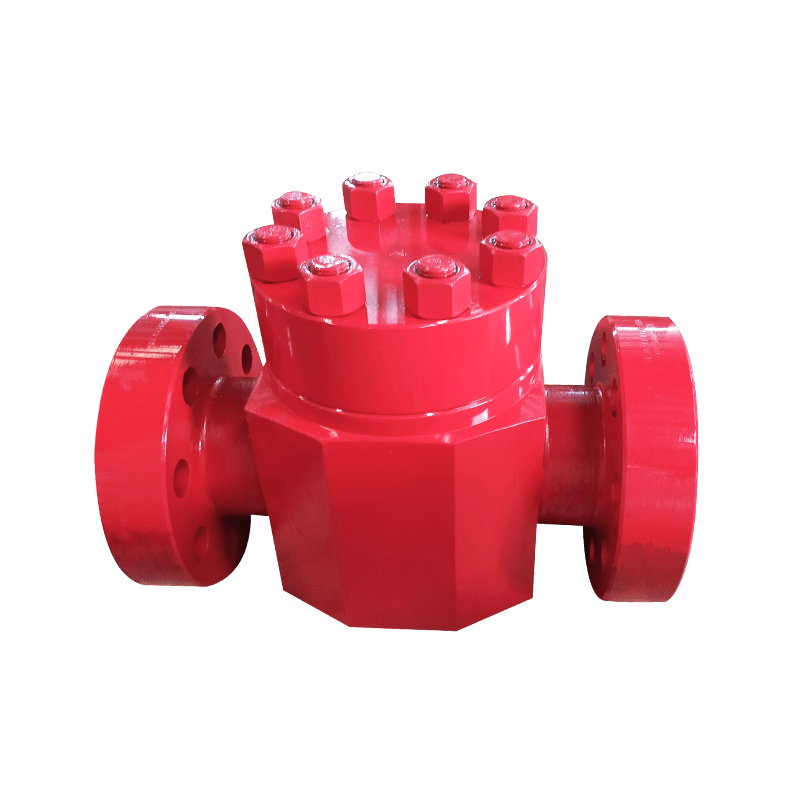

- API 6A Válvula de verificación

- Válvula de estrangulamiento

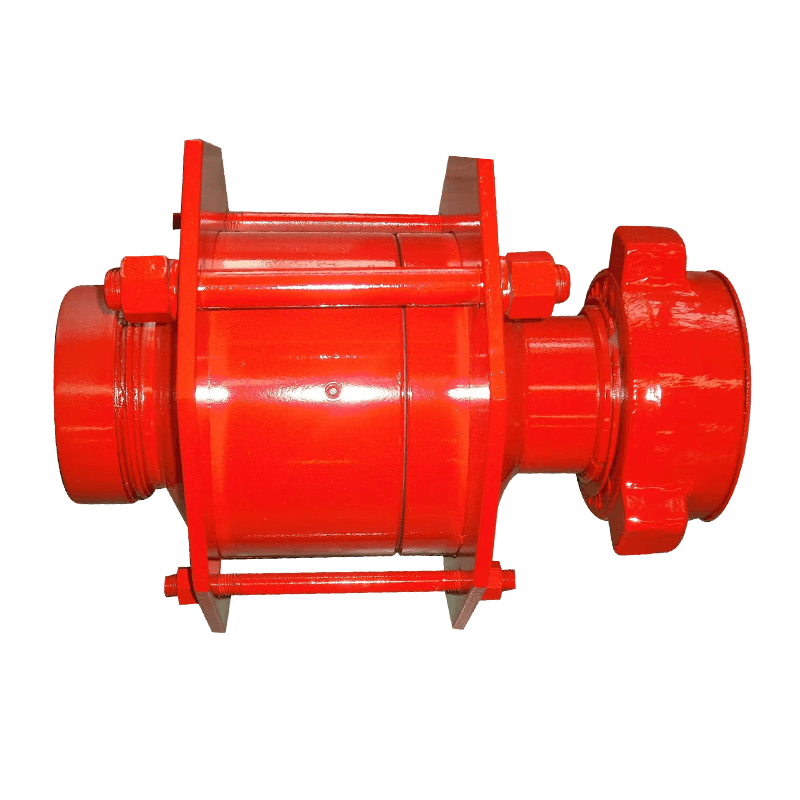

- Válvula de mariposa DM

- Ensamblaje de cabeza de flujo

- FRACED

- API 6A Válvula de puerta plana

- Válvula de enchufe de alta presión

- Válvula de seguridad

- API 16C Serie múltiple

- Accesorios de alta presión

- CONJUNTO DEL TREE TRUELA DE POTRAS Y X

Enlace rápido

Centro de noticias

Terminal móvil

+86-0515-88429333

+86-0515-88429333