En el entorno de alto riesgo de la producción de petróleo, la confiabilidad del equipo y la eficiencia operativa no son negociables. Entre los componentes críticos que garantizan operaciones perfectas, las válvulas de mariposa DM han surgido como una opción preferida para ingenieros y operadores. Diseñadas para resistir las rigurosas demandas de aplicaciones de petróleo y gas, estas válvulas ofrecen una combinación única de durabilidad, precisión y rentabilidad. Exploremos por qué las válvulas de mariposa DM se están volviendo cada vez más indispensables en los sistemas de producción de petróleo.

1. Rendimiento robusto en condiciones extremas

Los sistemas de producción de petróleo funcionan en entornos caracterizados por altas presiones, fluidos corrosivos y temperaturas fluctuantes. Las válvulas de mariposa DM sobresalen en tales condiciones debido a su diseño de doble desplazamiento (doble excéntrico), que minimiza el desgaste en las superficies de sellado. A diferencia de las válvulas tradicionales, el diseño de disco compensado reduce la fricción durante la operación, asegurando la apertura y el cierre suaves incluso después del uso prolongado. Además, estas válvulas a menudo se construyen a partir de aleaciones de alto grado o recubiertas con materiales resistentes a la corrosión (por ejemplo, Inconel, Hastelloy o recubrimientos epoxídicos), lo que los hace ideales para manejar petróleo crudo abrasivo, gas agrícola (entornos ricos H₂S) y sistemas de inyección de agua salina.

2. Control de flujo superior y prevención de fugas

La regulación precisa del flujo es crítica en los sistemas de petróleo para optimizar las tasas de producción y prevenir fugas peligrosas. Las válvulas de mariposa DM proporcionan excelentes capacidades de estrangulamiento gracias a su diseño de disco y cuerpo simplificado, lo que reduce la turbulencia y la caída de presión. Su rendimiento de sellado ajustado, logrado a través de sellos elastoméricos avanzados o asientos de metal a metal, garantiza cero fugas, una característica vital para cumplir con regulaciones ambientales estrictas y minimizar las pérdidas de hidrocarburos. Por ejemplo, en el aislamiento de la tubería o las aplicaciones de la granja de tanques, las válvulas de mariposa DM previenen de manera confiable las emisiones fugitivas, una preocupación clave en las operaciones modernas centradas en el ESG.

3. Mantenimiento reducido y costos operativos

Las válvulas convencionales de puerta o globo a menudo requieren un mantenimiento frecuente debido a mecanismos internos complejos. En contraste, Válvulas de mariposa DM Cuenta con una estructura simplificada con menos partes móviles, reduciendo drásticamente el riesgo de falla mecánica. Su diseño liviano también reduce los costos de instalación y simplifica la modernización en la infraestructura existente. Además, la larga vida útil de las Válvulas, a menudo superiores a 10-15 años con el mantenimiento adecuado, se translata a los costos de ciclo de vida más bajos. Para plataformas en alta mar o sitios de perforación remota, donde la logística de mantenimiento es un desafío, esta confiabilidad es un cambio de juego.

4. Eficiencia espacial y actuación rápida

Las limitaciones de espacio son comunes en las instalaciones de petróleo, particularmente en plataformas en alta mar o unidades de procesamiento compactos. Las válvulas de mariposa DM ofrecen un diseño compacto de bajo perfil que ocupa hasta un 60% menos de espacio que las válvulas de puerta equivalentes. Su operación de cuartos de cambio permite una actuación rápida (apertura/cierre completo en segundos), lo cual es crucial para los cierres de emergencia (ESD) o los ajustes de proceso. Cuando se combinan con actuadores neumáticos, hidráulicos o eléctricos, estas válvulas admiten una integración perfecta en sistemas de control automatizados, mejorando la capacidad de respuesta operativa.

5. Cumplimiento de los estándares de la industria

Los principales fabricantes de la válvula de mariposa DM se adhieren a la API 609, los estándares ASME B16.34 y ISO 15848, lo que garantiza la compatibilidad con los requisitos globales de la industria del petróleo. Este cumplimiento garantiza la consistencia del rendimiento, la seguridad y la interoperabilidad con otros componentes de la tubería, reduciendo los riesgos durante las auditorías o inspecciones.

Búsqueda de productos

Idioma

Menú de salida3

Noticias

Hogar / Noticias / Noticias de la industria / ¿Cuáles son las ventajas de usar una válvula de mariposa DM en sistemas de producción de petróleo?

¿Cuáles son las ventajas de usar una válvula de mariposa DM en sistemas de producción de petróleo?

Si está interesado en nuestros productos, consulte

Datos de contacto

- Address: No.588 Century Street, distrito de Yandu, ciudad de Yancheng, provincia de Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Productos

- API 16A BOP

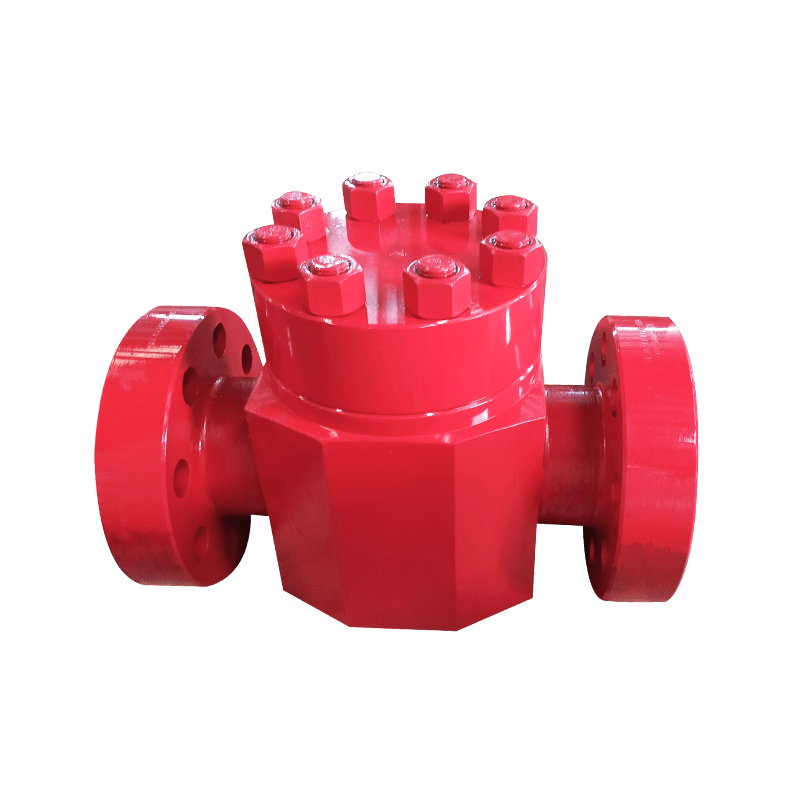

- API 6A Válvula de verificación

- Válvula de estrangulamiento

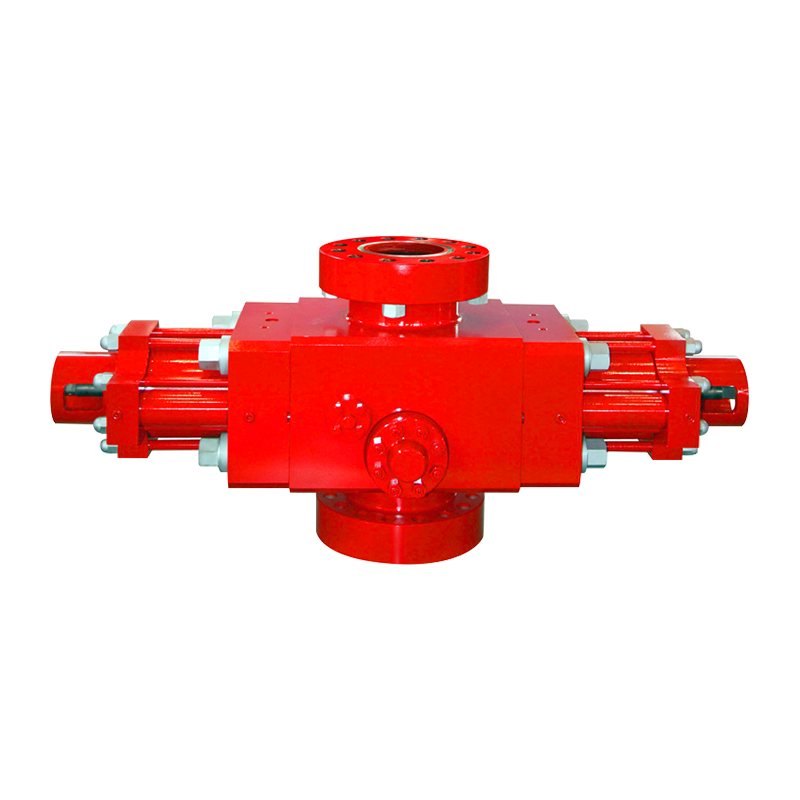

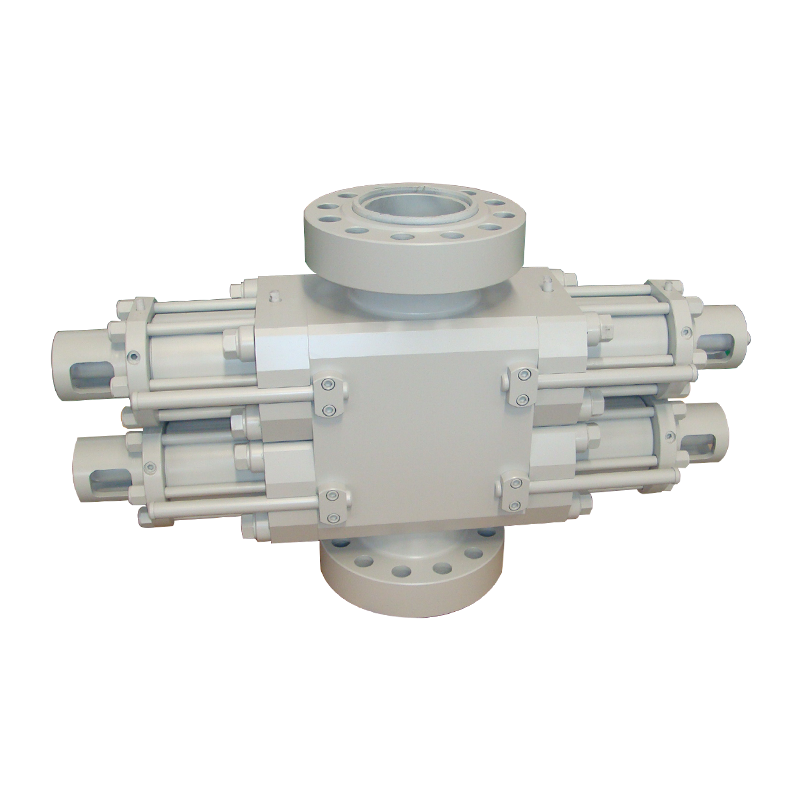

- Válvula de mariposa DM

- Ensamblaje de cabeza de flujo

- FRACED

- API 6A Válvula de puerta plana

- Válvula de enchufe de alta presión

- Válvula de seguridad

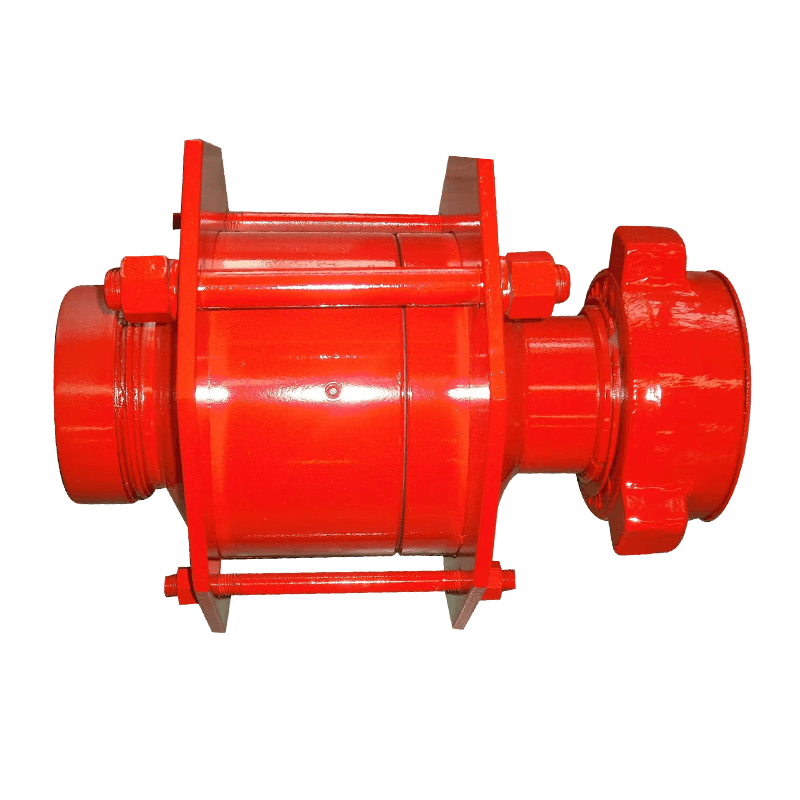

- API 16C Serie múltiple

- Accesorios de alta presión

- CONJUNTO DEL TREE TRUELA DE POTRAS Y X

Enlace rápido

Centro de noticias

Terminal móvil

+86-0515-88429333

+86-0515-88429333