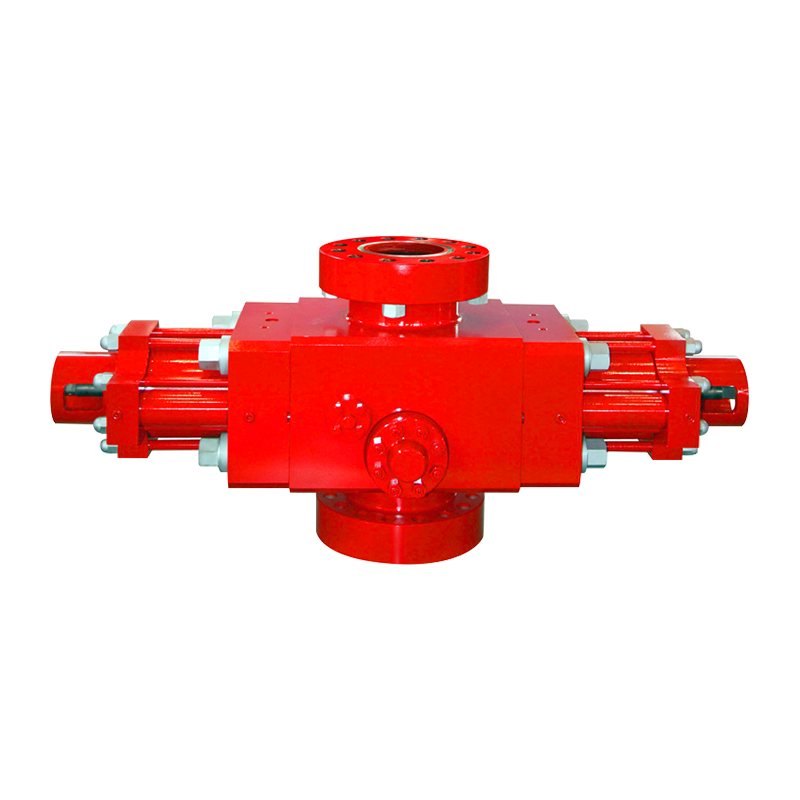

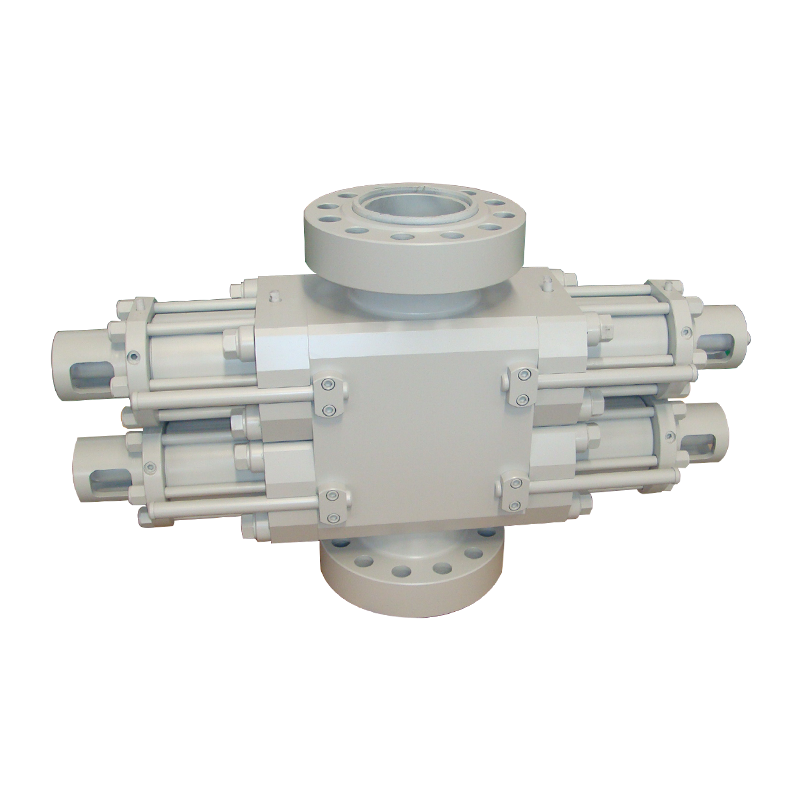

Las válvulas de mariposa, particularmente el diseño de doble despliegue (DM), son componentes críticos en la infraestructura de campo petrolero, lo que permite un control de flujo preciso del petróleo crudo, el gas natural y los fluidos de inyección. Las duras condiciones operativas, incluidas la exposición a medios corrosivos, entornos de alta presión y fluidos de partículas, demandan protocolos de mantenimiento rigurosos para garantizar la confiabilidad, la seguridad y la vida útil prolongada.

1. Inspección y monitoreo programados

Las inspecciones de rutina forman la piedra angular del mantenimiento proactivo. Los operadores deben implementar un sistema de inspección escalonado:

Verificaciones visuales diarias para fugas externas, posicionamiento de válvulas y alineación del actuador.

Evaluaciones estructurales mensuales para detectar corrosión, erosión o deformación del cuerpo y disco de la válvula.

Prueba de rendimiento trimestral utilizando métodos de desintegración de presión o prueba de burbujas para verificar la integridad del sello.

Las herramientas de monitoreo avanzadas, como los sensores de torque inalámbricos y las sondas de corrosión en línea, pueden proporcionar datos en tiempo real para predecir los modos de falla. Por ejemplo, las lecturas anormales de torque durante la actuación de la válvula pueden indicar la degradación del sello o el desgaste de los rodamientos.

2. Limpieza y gestión de contaminantes

La acumulación de arena, escala y parafina en oleoductos con frecuencia compromete a las superficies de sellado de la válvula. Las prácticas recomendadas incluyen:

Cavidades de la válvula de enjuague con solventes compatibles durante las paradas.

Instalación de los filtros aguas arriba (≥40 malla) para minimizar la entrada de partículas.

Aplicación de la limpieza ultrasónica para depósitos duros en los bordes de disco y los anillos de los asientos.

En particular, se deben evitar los métodos de limpieza abrasivos (p. Ej., Sandblasting) en sellos elastoméricos para evitar el envejecimiento prematuro.

3. Lubricación y mantenimiento de sellos

Válvula de mariposa DM Confíe en el sellado de precisión entre el disco y los asientos resistentes (típicamente materiales EPDM o FKM). Los protocolos de mantenimiento requieren:

Aplicando grasa a alta temperatura y resistente al petróleo a los bujes del tallo cada 500 horas de funcionamiento.

Reemplazar los sellos del asiento cada 3 a 5 años o cuando las tasas de fuga exceden los estándares API 598.

Inspeccionar discos recubiertos con PTFE para la delaminación, especialmente en servicios superiores a 150 ° C.

Los estudios de campo muestran que la lubricación inadecuada representa el 22% de las fallas de la válvula en aplicaciones de gas agrio, lo que subraya la necesidad de lubricantes aprobados por el fabricante.

4. Servicio de actuador y caja de cambios

Los actuadores electrohidráulicos o neumáticos requieren:

Recalibración anual para mantener ± 2% de precisión de posicionamiento.

Reemplazo de sellos de diafragma en sistemas de gas y petróleo cada 18 meses.

Análisis de aceite de la caja de cambios cada 6 meses para detectar la contaminación por humedad, un factor crítico en las operaciones árticas.

5. Estrategias de mitigación de corrosión

En entornos de inicio o en alta mar, se justifican medidas especializadas:

Protección catódica para cuerpos de válvulas en tuberías enterradas.

Aplicación de recubrimientos de aluminio rociado térmicamente (TSA) para zonas de salpicaduras.

Kits de aislamiento galvánico para evitar una corrosión de metal diferente en las conexiones de la brida.

Búsqueda de productos

Idioma

Menú de salida3

Noticias

Hogar / Noticias / Noticias de la industria / ¿Qué prácticas de mantenimiento se recomiendan para las válvulas de mariposa DM en los campos de petróleo?

¿Qué prácticas de mantenimiento se recomiendan para las válvulas de mariposa DM en los campos de petróleo?

Si está interesado en nuestros productos, consulte

Datos de contacto

- Address: No.588 Century Street, distrito de Yandu, ciudad de Yancheng, provincia de Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Productos

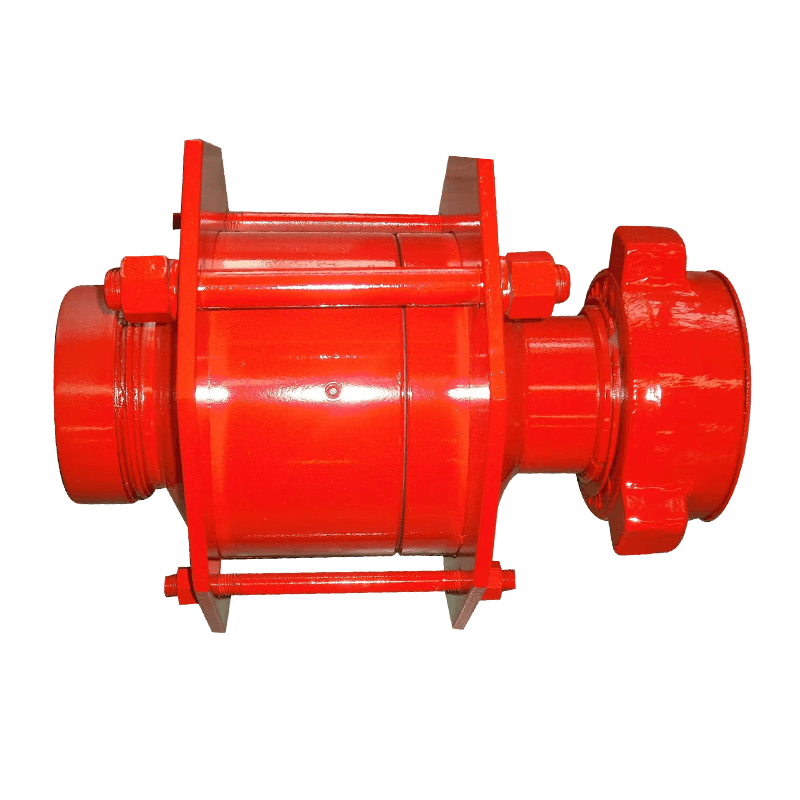

- API 16A BOP

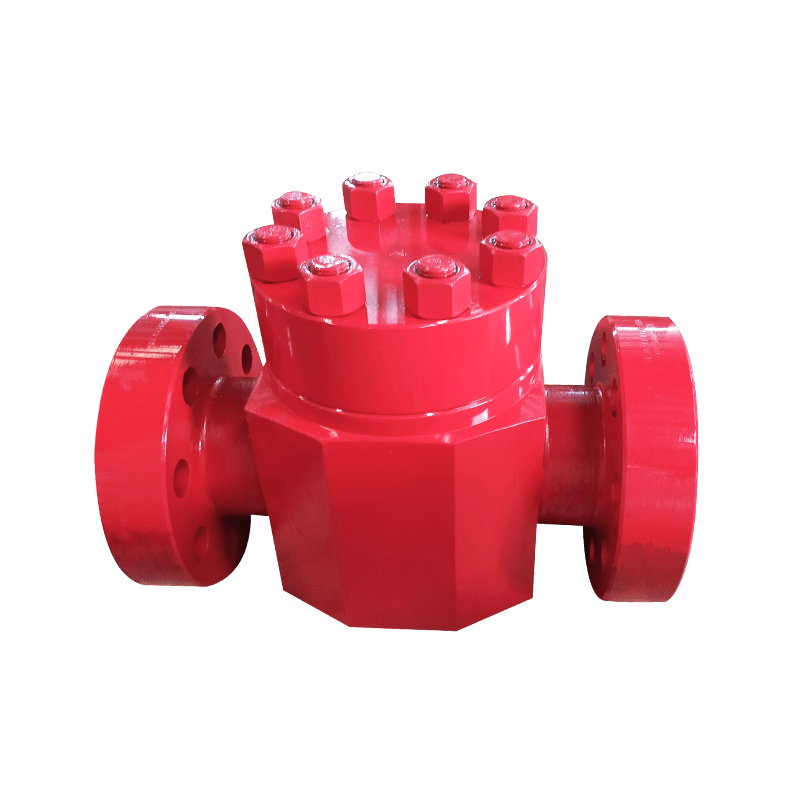

- API 6A Válvula de verificación

- Válvula de estrangulamiento

- Válvula de mariposa DM

- Ensamblaje de cabeza de flujo

- FRACED

- API 6A Válvula de puerta plana

- Válvula de enchufe de alta presión

- Válvula de seguridad

- API 16C Serie múltiple

- Accesorios de alta presión

- CONJUNTO DEL TREE TRUELA DE POTRAS Y X

Enlace rápido

Centro de noticias

Terminal móvil

+86-0515-88429333

+86-0515-88429333